#齒向任意修形齒輪的連續展成磨削運動軌迹規劃

點擊:次 更新(xīn)日期:2024-05-24 10:05:06

齒向修形可(kě)有(yǒu)效地減小(xiǎo)齒輪的齧合沖擊及消除齧合偏載情況,針對齒向任意修形齒輪的精(jīng)密加工(gōng)問題,提出了一種連續展成磨削運動軌迹規劃方法。首先,結合标準螺旋齒面及齒向修形曲線(xiàn),通過改變端面廓形的螺旋運動軌迹建立齒向修形齒面模型; 接着,考慮左右齒面接觸迹高度差,根據雙面磨削時實際的左右齒面修形量計算對應的 X、Y 軸附加運動量,再将附加運動疊加至砂輪的标準磨削運動軌迹上,建立齒向修形齒輪連續展成磨削的運動軌迹規劃模型; 最後,在蝸杆砂輪磨齒機上開發齒向任意修形功能(néng)模塊,并進行對稱齒向修形和任意非對稱齒向修形齒輪磨削實驗,驗證了提出的連續展成磨削運動軌迹規劃方法的正确性。

齒輪在實際工(gōng)程應用(yòng)中(zhōng),由于存在着制造誤差、安(ān)裝(zhuāng)誤差和受載變形等因素,齒輪的齧合過程會産(chǎn)生齧入齧出沖擊、偏載、振動和噪聲等現象。通過對齒輪的齒向進行修形,可(kě)以有(yǒu)效地減小(xiǎo)齒輪的齧合沖擊,并降低齧合時的偏載情況,從而提高齒輪使用(yòng)壽命。現階段幾乎所有(yǒu)的高速、重載、低噪的齒輪都需要進行齒向修形。修形齒輪加工(gōng)時的刀(dāo)具(jù)運動軌迹規劃較标準螺旋齒面更為(wèi)複雜,需要根據齒向修形後的齒面螺旋線(xiàn)規劃刀(dāo)具(jù)的加工(gōng)運動軌迹,滿足齒面的對稱齒向修形和任意非對稱齒向修形加工(gōng)需求。

齒向修形是指沿齒寬方向有(yǒu)意識地微量修整齒面,使實際齒面偏離理(lǐ)論齒面的修形方法。Walker針對齒輪接觸狀态下的應力集中(zhōng)問題,率先提出對直齒輪進行齒向修形,以此改善其接觸特性并提高齒輪的承載能(néng)力。Yoshino 等提出了一種通過補償的方式對砂輪廓形和磨削位置進行調整的方法,實現了齒輪成形磨削時的齒向修形。Shih 等針對五軸數控成形磨齒機,提出了一種高階修正的方法實現齒向修形。在國(guó)内,魏延剛等結合齒輪傳動的特點,對漸開線(xiàn)直齒輪進行了齒向修形設計,并使用(yòng)有(yǒu)限元方法論證了齒向修形可(kě)以有(yǒu)效避免齒輪齧合時的邊緣效應。宋樂明研究了國(guó)外鼓形齒的修形标準,給出了鼓形修形量的具(jù)體(tǐ)計算公(gōng)式。郭二廓等建立了齒向修形誤差評價數學(xué)模型,通過調整砂輪和工(gōng)件安(ān)裝(zhuāng)參數對接觸線(xiàn)進行優化,提高了成形磨齒時的齒向修形精(jīng)度。汪中(zhōng)厚等根據成形磨齒的齧合關系,結合實際齒向修形曲線(xiàn)推導了齒面接觸線(xiàn)方程,并利用(yòng)多(duō)組接觸線(xiàn)進行曲面拟合,構建了齒向修形曲面模型。

綜上所述,國(guó)内外研究學(xué)者對齒輪的齒向修形技(jì )術已經建立了較為(wèi)完善的理(lǐ)論體(tǐ)系。但現階段齒輪齒向修形技(jì )術的研究重點在于修形齒面的優化設計和分(fēn)析上,而面向實際的連續展成磨削方法的研究還較少,很(hěn)難為(wèi)齒向任意修形齒輪的精(jīng)密加工(gōng)提供技(jì )術支撐。

一、齒向任意修形齒面理(lǐ)論建模

标準螺旋齒面建模

從螺旋齒面形成原理(lǐ)出發,建立标準螺旋齒面的方程(圖 1) 。首先在空間建立一個固定的坐(zuò)标系 S0 (O0-x0,y0,z0 ) ,如圖 1a 所示,則齒輪的端面型線(xiàn) Γ 的坐(zuò)标方程為(wèi):

式中(zhōng): θ 為(wèi)齒輪端面型線(xiàn)的參變量。

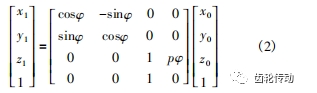

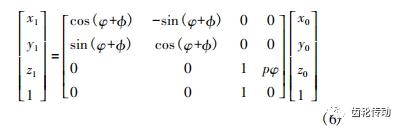

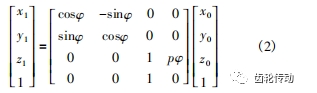

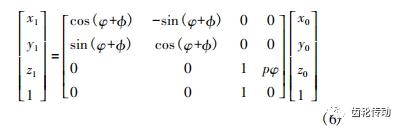

令端面型線(xiàn) Γ 繞 z0 軸做螺旋運動,即型線(xiàn)繞 z0 軸轉動角度 φ 的同時,沿 z0 軸移動距離 pφ。此時,端面型線(xiàn) Γ 在空間上形成的軌迹曲面就是标準螺旋面。圖 1b 中(zhōng),S1( O1-x1,y1,z1 ) 表示型線(xiàn) Γ 螺旋運動後的坐(zuò)标系,由 S0 到 S1 的坐(zuò)标變換用(yòng)矩陣為(wèi):

将式(1) 代入式(2) 得到螺旋齒面表達式

式中(zhōng): φ 為(wèi)端面型線(xiàn) Γ 的螺旋運動參變量; p 表示螺旋參數,p =導程/(2π) ,它的意義為(wèi)型線(xiàn) Γ 繞 z0 軸轉動單位角度的同時,沿 z0 軸移動的距離。

齒向修形後的齒面建模

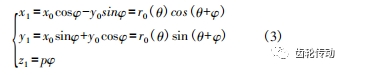

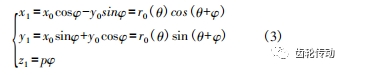

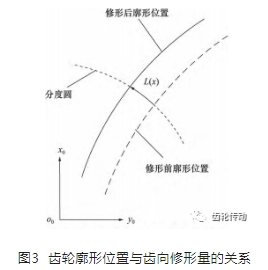

在建立的标準齒面模型基礎上,對端面廓形的螺旋運動軌迹進行修形,形成齒向修形齒面。齒向修形曲線(xiàn)可(kě)以是修正的圓柱螺旋線(xiàn),或其他(tā)的任意修形曲線(xiàn)。由于齒向鼓形修形曲線(xiàn)設計簡單,修形效果較為(wèi)直觀,故以鼓形修形曲線(xiàn)為(wèi)例建立修形齒面模型(圖 2) 。

圖 2a 表示齒輪端面廓形沿齒向修形後的螺旋線(xiàn)運動形成的修形齒面示意圖,分(fēn)度圓上的齒向鼓形修形曲線(xiàn)如圖 2b 所示。修形的鼓點為(wèi)齒寬中(zhōng)部,修形量為(wèi) 0,齒輪的上、下端面處修形量最大。修形量的大小(xiǎo)與齒寬位置的關系函數為(wèi):

式中(zhōng): x 為(wèi)在齒寬方向上的位置; y 表示修形量。

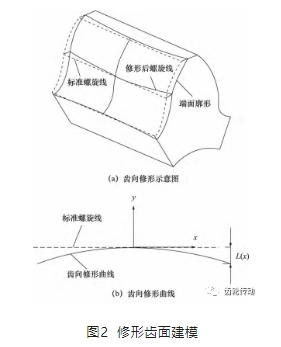

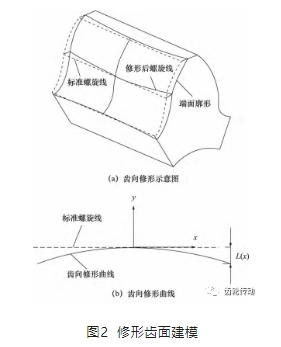

根據齒向修形齒面的形成原理(lǐ),采用(yòng)附加運動的方式建立修形齒面方程。首先根據齒向修形曲線(xiàn)計算齒輪在齒寬方向上各端截面處的修形量,該修形量為(wèi)修形前後齒輪端截面廓形的位置偏差; 再根據各截面處修形量的大小(xiǎo)改變齒輪廓形的位置,如圖 3 所示; 最終的修形齒面由所有(yǒu)截面上的齒輪廓形構成。

齒向修形時,齒輪廓形在标準螺旋運動的基礎上,再附加一個繞齒輪軸線(xiàn)的轉動,轉動半徑為(wèi)齒輪的分(fēn)度圓半徑。因為(wèi)修形量一般較小(xiǎo),可(kě)将附加轉動的弧長(cháng)近似為(wèi)與修形量對應的廓形移動長(cháng)度。

式中(zhōng): Φ 為(wèi)齒輪端面廓形的附加轉動量; r 為(wèi)齒輪的分(fēn)度圓半徑。

由于附加運動的存在,圖 1b 中(zhōng),由 S0 到 S1 的坐(zuò)标變換矩陣為(wèi):

聯立式(1) 和式(6) ,得到最終的齒向修形齒面方程。

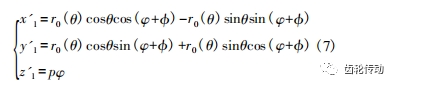

式中(zhōng): x'1、y' 1、z' 1 表示齒向修形齒面在齒輪坐(zuò)标系中(zhōng)的坐(zuò)标值。

二、連續展成磨削運動軌迹規劃方法

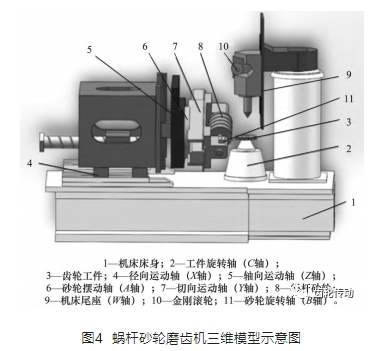

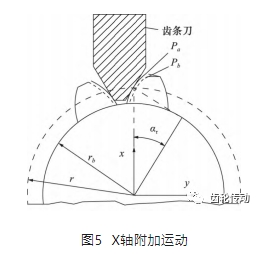

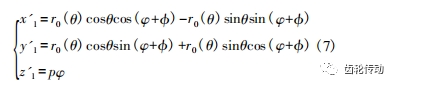

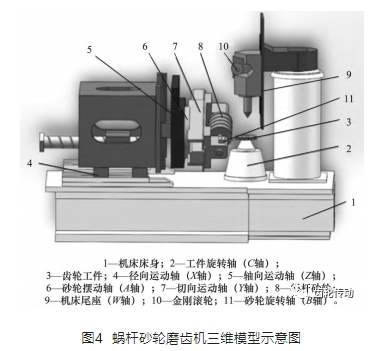

典型的數控蝸杆砂輪磨齒機床結構如圖 4 所示,連續展成磨削齒向修形齒輪時,齒輪的齒向修形可(kě)通過改變蝸杆砂輪的磨削運動軌迹實現。蝸杆砂輪沿齒輪的附加徑向運動(X 軸的運動) 及沿齒輪的附加切向運動 (Y 軸的運動) 都可(kě)改變包絡出的齒輪廓形的位置。以齒輪分(fēn)度圓處的齒向修形量為(wèi)基準,分(fēn)别讨論 X 軸和 Y 軸的附加運動量與齒向修形量之間的關系。将蝸杆砂輪看做是一把齒條刀(dāo)具(jù),其軸截面廓形近似為(wèi)直線(xiàn)。

圖 5 中(zhōng),Pa 為(wèi)齒向修形後的齒輪端截面廓形,Pb 為(wèi)修形前的齒輪端截面廓形,齒輪在該端截面處的齒向修形量為(wèi) δn,則對應的齒輪端截面廓形的偏移量為(wèi) δτ。

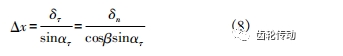

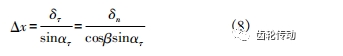

則 X 軸的附加移動量 Δx 與修形量之間的關系為(wèi):

式中(zhōng): β 為(wèi)齒輪的螺旋角; ατ 為(wèi)齒輪的端面壓力角。

齒條刀(dāo)具(jù)沿 X 軸方向移動 Δx 後,其左右齒廓相對于齒輪的偏移量相同,因此 X 軸附加移動在齒輪齒槽的左右齒面廓形上産(chǎn)生相同的修形量。

(2) Y 軸附加移動量

圖 6 表示 Y 軸的附加移動與包絡出的齒輪廓形間的關系。則 Y 軸的附加移動量 Δy 與修形量之間的關系為(wèi):

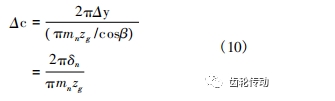

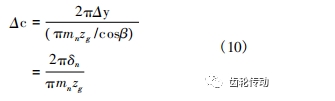

由于齒輪與齒條刀(dāo)在分(fēn)度圓處做純滾動,因此 Y 軸的附加移動量 Δy 等于齒輪端截面廓形的偏移量 δτ。由于 C 軸和 Y 軸在齒輪轉動過程中(zhōng)具(jù)有(yǒu)定比例的運動關系,可(kě)将 Y 軸的附加移動量換算為(wèi) C 軸的附加轉動量,産(chǎn)生的修形效果相同。根據齒輪與齒條刀(dāo)之 間的運動關系,得到 C 軸附加轉動量 Δc 與 Y 軸的附加移動量 Δy 的關系為(wèi):

由于 Y 軸或 C 軸是沿齒槽的單方向運動,因此 Y 軸或 C 軸的附加運動在齒槽的左右齒面廓形上産(chǎn)生相反的修形量。雙面磨削時,X 軸和 Y 軸(或 C 軸) 的組合運動可(kě)同時實現左右齒面任意的齒向修形。

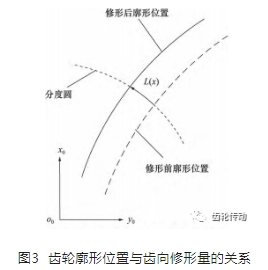

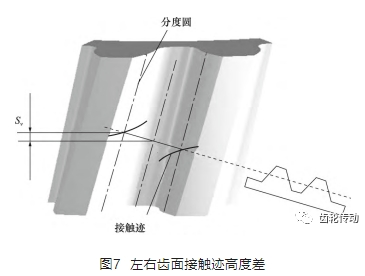

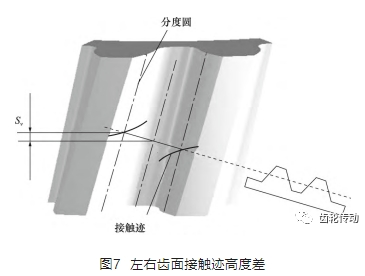

蝸杆砂輪與齒輪的齧合是一對相錯軸螺旋齒輪的齧合,相錯軸齒輪齒面在齧合過程中(zhōng)的每一瞬時皆為(wèi)點接觸,連續展成磨削過程中(zhōng)齒面接觸點的位置連續變化。接觸點的空間運動軌迹為(wèi)兩個齒面的齧合線(xiàn),接觸點沿空間齧合線(xiàn)的運動在齒面上形成一條接觸迹。蝸杆砂輪運動至齒輪齒寬的不同位置處,均會在齒面上形成一條接觸迹。因接觸迹與齒輪的端截面的夾角始終為(wèi) βb,蝸杆砂輪沿齒輪寬度方向的連續運動在齒面上形成一系列相互平行的接觸迹,所有(yǒu)的接觸迹構成被加工(gōng)的齒面。當齒輪存在齒向修形時,其修形曲線(xiàn)是疊加在齒面分(fēn)度圓的齒向螺旋線(xiàn)上,使得分(fēn)度圓上的接觸點在不同齒寬位置處存在高度差,達到齒向修形的目的。

雙面磨削齒輪時,砂輪同時在齒槽的左右齒面上形成接觸迹。由于斜齒輪左右齒面上的接觸迹位置存在着高度差,如圖 7 所示,兩條接觸迹在分(fēn)度圓處的接觸點沿齒寬方向的高度差為(wèi) 2Sv。因此砂輪運動至齒輪某一齒寬處,對應的實際左右齒面在接觸迹處的修形量不是左右對稱的。

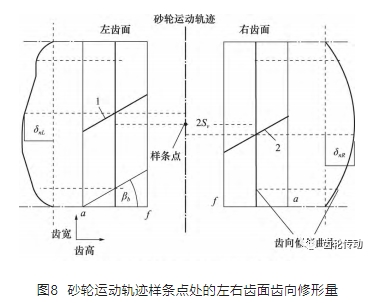

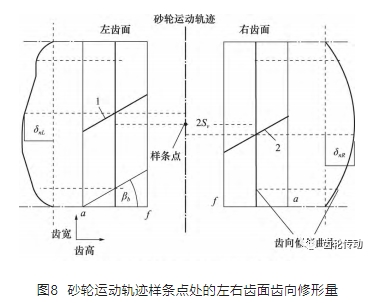

将蝸杆砂輪沿齒寬方向的運動軌迹離散為(wèi)一系列樣條點,根據每一個樣條點位置處對應的左右齒面分(fēn)度圓上的實際齒向修形量計算 X、Y 軸附加運動量( 如圖 8 所示) ,拟合所有(yǒu)樣條點形成最終的蝸杆砂輪磨削運動軌迹。

圖 8 中(zhōng),線(xiàn) 1、2 分(fēn)别表示蝸杆砂輪運動至齒寬中(zhōng)間位置時在左、右齒面形成的接觸迹,兩條接觸迹在齒寬方向的高度差為(wèi) 2Sv,根據左右齒面分(fēn)度圓上的齒向修形曲線(xiàn)分(fēn)别計算出該樣條點處對應的左、右齒面修形量 δnL、δnR。由前面分(fēn)析可(kě)知,X 軸的附加移動可(kě)在左右齒面上形成相同的修形量,Y 軸的附加移動可(kě)在左右齒面上形成相反的修形量。因此,X 和 Y 軸的組合運動可(kě)同時實現左右齒面任意的齒向修形。在砂輪運動軌迹的每一個樣條點處根據實際的左右齒面修形量計算對應的 X、Y 軸附加運動量,再将附加運動疊加至砂輪的标準運動軌迹上,完成對齒向修形齒輪連續展成磨削的運動軌迹規劃。

三、齒向任意修形齒輪的連續展成磨削實驗

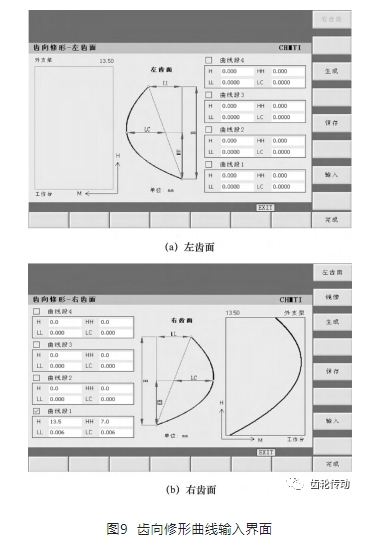

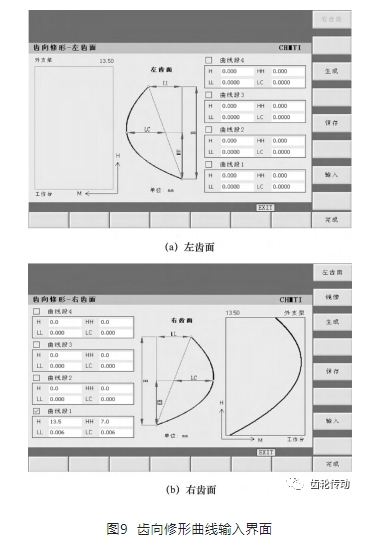

為(wèi)驗證齒向任意修形齒輪連續展成磨削運動軌迹規劃方法的正确性,在開發的蝸杆砂輪磨齒功能(néng)軟件上開發齒向任意修形功能(néng)模塊,包括齒向修形功能(néng)界面開發及磨削 NC 程序編寫。在生産(chǎn)流程模塊下增加齒向任意修形功能(néng)界面,用(yòng)于輸入被加工(gōng)齒輪的齒向修形曲線(xiàn),圖 9 為(wèi)齒向修形曲線(xiàn)輸入界面。

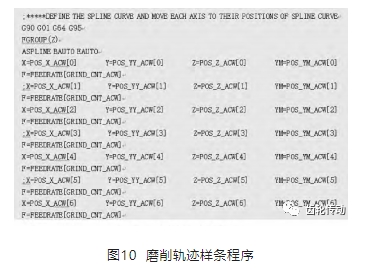

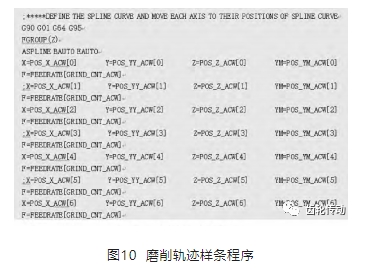

利用(yòng)公(gōng)式(8) 、(9) 、(12) 計算出蝸杆砂輪在每一個樣條點處的附加運動量 Δx、Δy,将砂輪的附加運動量疊加至标準磨削軌迹上,并生成磨削軌迹樣條程序 (如圖 10) ,砂輪通過走樣條插補的方式實現齒向修形齒輪的磨削。

圖 10 所示的磨削軌迹樣條程序中(zhōng),每一個樣條點分(fēn)别對應一行 X、Y、Z、YM 軸的坐(zuò)标,其中(zhōng) Z 軸的坐(zuò)标從磨削行程的起始點到磨削行程的終止點,X 軸的坐(zuò)标為(wèi)對應樣條點處的附加運動量 Δx,Y 軸的坐(zuò)标為(wèi)磨削時的砂輪竄刀(dāo)量( 由磨削對角比決定) ,YM 軸為(wèi)疊加在 Y 軸上的一根虛拟軸,YM 軸的坐(zuò)标為(wèi)對應樣條點處的附加運動量 Δy。

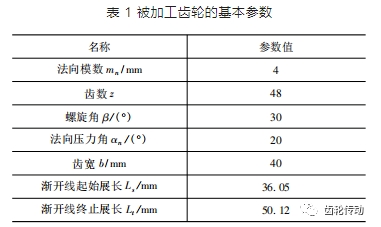

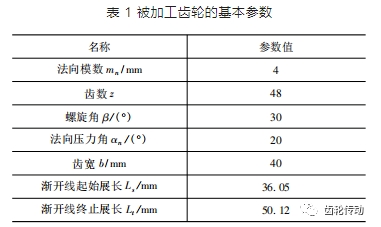

實驗選取的被加工(gōng)齒輪參數如表 1 所示,分(fēn)别進行左右齒面對稱齒向修形和非對稱齒向修形齒輪磨削實驗。

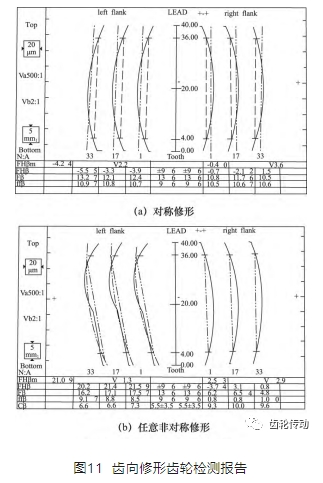

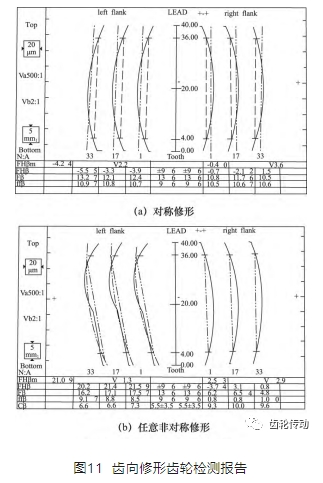

根據設計的齒向修形曲線(xiàn),在界面上完成對齒向修形曲線(xiàn)的定義,并完成對齒向修形齒輪的磨削加工(gōng)。被加工(gōng)齒輪的離線(xiàn)檢測報告如圖 11 所示。

圖 11a 為(wèi)齒向對稱修形齒輪的檢測報告,其齒向修形方式為(wèi)鼓形修形,左右齒面的齒向修形曲線(xiàn)具(jù)有(yǒu)很(hěn)好的一緻性和對稱性。圖 11b 為(wèi)齒向任意非對稱修形齒輪的檢測報告,左齒面的任意齒向修形曲線(xiàn)是由多(duō)段曲線(xiàn)組合而成,右齒面的齒向修形曲線(xiàn)為(wèi)鼓形曲線(xiàn)。實驗結果驗證了文(wén)中(zhōng)提出的連續展成磨削運動軌迹規劃方法的正确性。

四、結語

針對齒向任意修形齒輪的精(jīng)密加工(gōng)需求,在建立齒向修形齒面模型的基礎上,根據齒向修形曲線(xiàn)對連續展成磨削運動軌迹進行規劃,并通過實驗驗證軌迹規劃方法的有(yǒu)效性。

(1) 在建立的标準齒面模型基礎上,根據齒向修形齒面的形成原理(lǐ),采用(yòng)疊加齒輪端截面廓形的附加運動方式建立了修形齒面方程。

(2) 根據修形齒輪的齒向任意修形曲線(xiàn)對蝸杆砂輪的連續展成磨削運動軌迹進行了規劃,建立了齒向修形量與 X 軸和 Y 軸的附加運動量之間的計算模型。

(3) 在蝸杆砂輪磨齒上開發了齒向任意修形功能(néng)模塊,并通過左右齒面齒向對稱修形和齒向任意非對稱修形齒輪的連續展成磨削實驗,驗證了文(wén)中(zhōng)提出的連續展成磨削運動軌迹規劃方法的正确性。

參考文(wén)獻略.

上一篇:

齒根裂紋擴展對輪齒時變齧合剛度變化關系的分(fēn)析!

下一批:

螺旋錐齒輪齒面加工(gōng)偏差的敏感性分(fēn)析!